Voormontage continueren of uitbesteden

UITGANGSSITUATIE

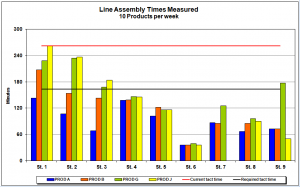

De producent stond voor de keuze: doorgaan met een voormontage activiteit of dit werk uitbesteden. De fabriek monteerde al jaren zelf voor. De medewerkers hadden zelf al vaker maatregelen genomen om productiever te worden. Om het werk in de plant te behouden was een onderzoek nodig om de werkplekoptimalisatie te vergroten. Uit de basisvraag kwam tevens naar voren dat de MTM-normtijden ook moesten worden herzien. Nu, een betere combinatie bestaat niet. Want iedere verandering is meteen meetbaar. Oppervlak, het aantal medewerkers en de besparing volgen uit de analyse.

GEKOZEN AANPAK

Als eerste zijn de bestaande normtijden geactualiseerd. Parallel daaraan zijn de lay-out van de afdeling, de gereedschappen en de aan- en afvoer onderzocht. Met een spaghetti-diagram zijn de loopwegen zichtbaar gemaakt. Door potentiële verbetering in te delen in een korte, middellange en lange termijn, kon visueel worden gemaakt wat

Lees verder “Casus: “voormontage continueren of uitbesteden?””