UITGANGSSITUATIE

De planning stond op tien machines per week. Met regelmatig overwerken lukte het om dit gewenste aantal te assembleren. In de bestaande situatie was geen gelijkmatige en continue doorstroom. Gezien de vraag wilde de directie de productie-output met minimaal 30% verhogen. De wens was daarom de bestaande capaciteit beter te benutten. Met andere woorden: In een normale werkweek van 40 uur de output verhogen, zonder overwerk. Te bereiken door een betere materiaal- en productenstroom.

GEKOZEN AANPAK

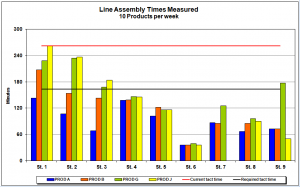

In overleg is de keuze gemaakt om de lat op 14 machines per week te leggen, zonder overwerk. De eerste stap was het verzamelen van data in de bestaande situatie. Op basis van 4 representatieve machines. Per werkstation zijn de bewerkingstijden vastgelegd voor de montagehandelingen. Op een vergelijkbare wijze werden de voormontage activiteiten uitgewerkt. De resultaten zijn ter controle vergeleken met de gegevens in SAP.

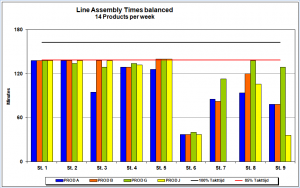

De benodigde takttijd voor de 14 machines per week is vastgesteld. Waarna de werkzaamheden per takt, waar nodig werden aangepast. Daarnaast werd ook de voormontage output afgestemd op de montage takttijd. Materiaal toelevering zijn hierop afgestemd, o.a. door het invoeren van kanban. Als pilot werd een voormontage afdeling gekozen. Medewerkers konden zo ervaring op doen v.w.b. het balanceren. Zo groeide het vertrouwen in het “nieuwe werken”.

Met alle medewerkers is de bestaande en de nieuwe situatie besproken, zodat zij wisten wat ging veranderen. Dit resulteerde in constructieve bijdragen, commentaren en gericht meedenken. Van alle bevindingen uit dit project werd een actielijst opgesteld, om tijdens en na het project verbeteringen soepel door te voeren.

RESULTATEN

De output is met gemak naar 14 machines per week verhoogd. Uitgangsmateriaal en voormontages zijn afgestemd op de productielijn, zonder onnodige tussen-voorraden. De productiviteit en de doorstroming verbeterde aanmerkelijk. De SAP-planning is aangepast met de actuele gegevens uit het project. Alleen teststation 4 bleef (nog) als voorheen om onvoorziene problemen op te kunnen vangen en de doorstroom niet te blokkeren.